ENZYMATIC CLEANING油脂分解 酵素洗浄剤

グリストラップの管理を、もっと簡単に。

グリストラップの清掃は、食品製造現場や厨房で悪臭や害虫発生の原因となる重要な作業です。

しかし、その重さや深さから従業員にとって大変な作業となることがあります。

また、グリストラップの清掃により発生した油脂は、産業廃棄物として処理する必要があるため、廃棄コストも嵩みます。

酵素洗浄剤は、「油脂」を「脂肪酸」と「グリセリン」に分解させるため、日々の通常の清掃時の洗剤として取り入れることで、定期的な分離層と配管等の清掃が不要となります。

また、油脂は分解し固形化するため、乾燥させて一般廃棄物として廃棄することが可能です。

従業員の負担軽減と、産業廃棄物削減の両方が実現可能です。

(消音設定になっています。視聴環境に応じて音量を調整ください)

酵素洗浄剤の5つのメリット

油脂を「脂肪酸」と「グリセリン」に分解

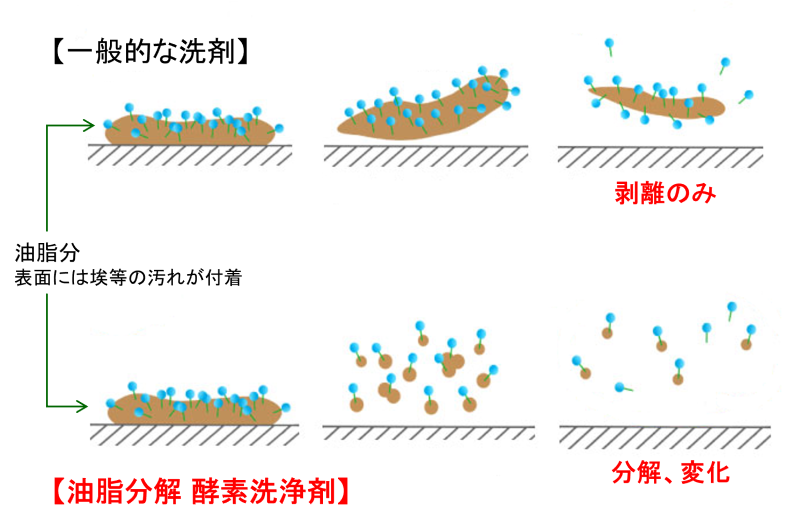

一般的な洗剤のように油脂を剥離するのではなく、油脂を分解、変化させます。

産業廃棄物削減

分解された油脂は一般廃棄物として処理することが可能なため、産業廃棄物の削減になります。

配管清掃不要

普段の洗浄だけで、大掛かりな配管清掃が不要になります。

悪臭が消える

独自の技術で、悪臭の素(硫化水素)を瞬時に分解します。

食品添加物由来

食品添加物から作られているので、地球にも人にも優しいです。

油脂分解 酵素洗浄剤(技術概要・原理)

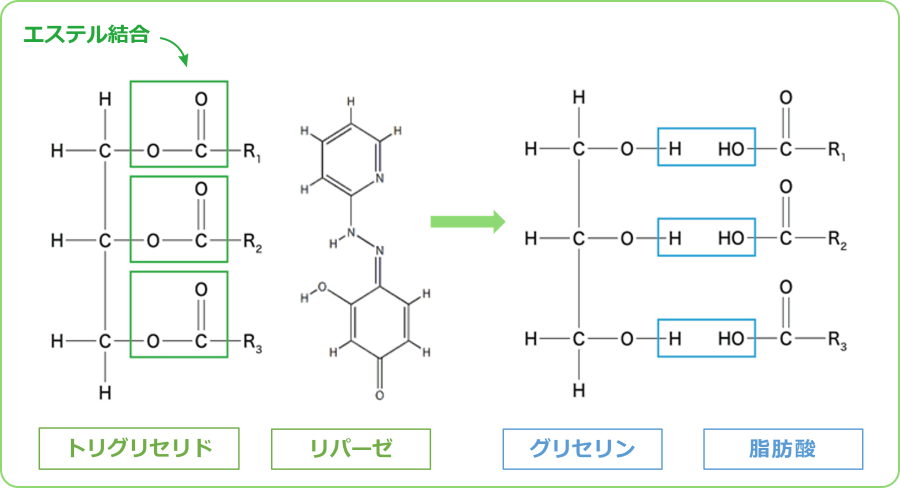

油脂(トリグリセリド)に含まれる3つのエステル結合をリパーゼが分解し、グリセリンと脂肪酸に分解します。

(リパーゼには、生体由来物質が使われることが多く生態系への影響はありません)

油脂分解の効果

一般的な洗浄剤 (剥離剤) は物質より油や汚れを界面活性剤と有害な硫酸系やアルキルベン ゼンスルホン酸ナトリウムなどで浮かせて落とします。 このため、洗浄された油脂分や汚れは剥離し、 他の場所へ再付着します。 例えば、油で汚れた場所をスポンジでこするとスポンジが黒ずんだり、 シンクの先の排水管や 下水道に油が流れて詰まるのは、 油が分解されずに剥離されているだけだからです。 これに対し、油脂分解により「脂肪酸」と「グリセリン」に分解するため、一切再付着等はおきません。

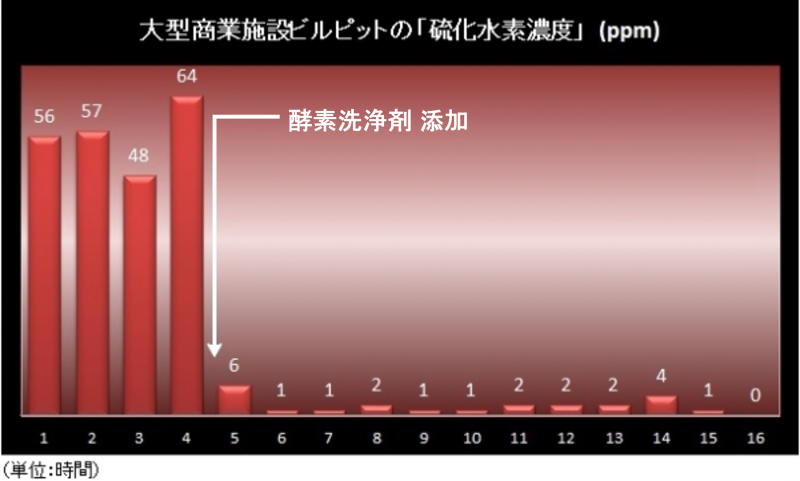

悪臭(硫化水素)にも効果

昨今の油分等の排水問題から、大型商業ビルのビルピット内で「硫化水素ガス」の濃度が上がり、毎年事故が発生しています。

このことから、本技術を応用し、硫化水素を瞬時に分解して悪臭を絶つと同時に、排水ピット 内に溜まっている油脂分を分解し、そして排水基準値まで下げていく、より強力な油脂分解剤を開発いたしました。

なお、こちらも同様に安全性や環境面を重視しており、アルキルベンゼン及びスルホン酸等の洗浄剤成分、キレート剤成分並びにPRTR指定物質(指定有害性物質) 等は一切含んでおりません。

環境と人に優しい食品添加物由来

日本の食品衛生法による 食品添加物として認められた成分のみから製造

塩素、 苛性ソーダ、 硫酸などの危険なケミカルを使わないため、 地球にも作業者にも優しく、クリーンな作業環境を常に維持できます。

酵素洗浄剤によって「有機物」に変化した油脂分は、 微生物により生分解されるので環境に大変やさしく、 処理後の排水も適法廃棄のため、 廃棄コストが掛かりません。

安全かつ無害で洗浄力が高いことから幅広い分野で活用できます!

厨房機器~食品製造工場等

自動車マット等の繊維にも

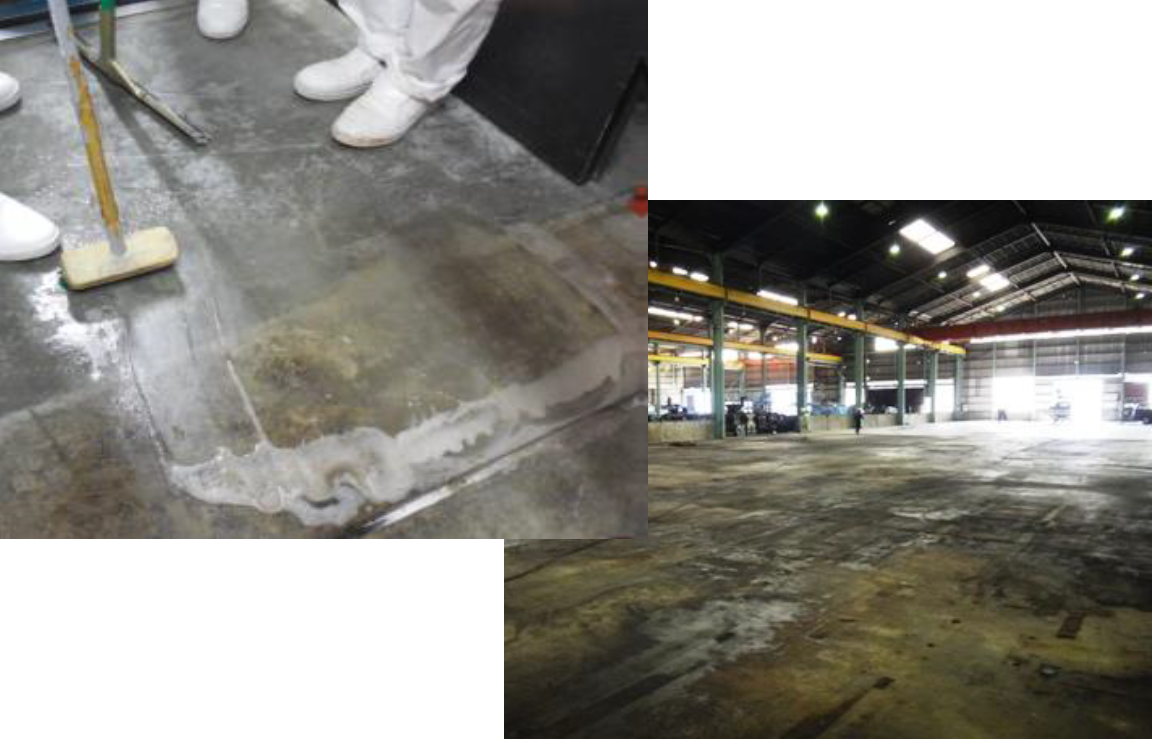

厨房~工場等の床洗浄

金属加工等の洗浄~脱脂

廃棄コスト削減

一般廃棄物として処理が可能

通常のグリストラップ清掃により発生した油脂は、産業廃棄物として処理する必要があるため、廃棄コストが嵩みます。

酵素洗浄剤は、油脂を「脂肪酸」と「グリセリン」に分解して固形化するため、乾燥させて一般廃棄物として廃棄することが可能です。

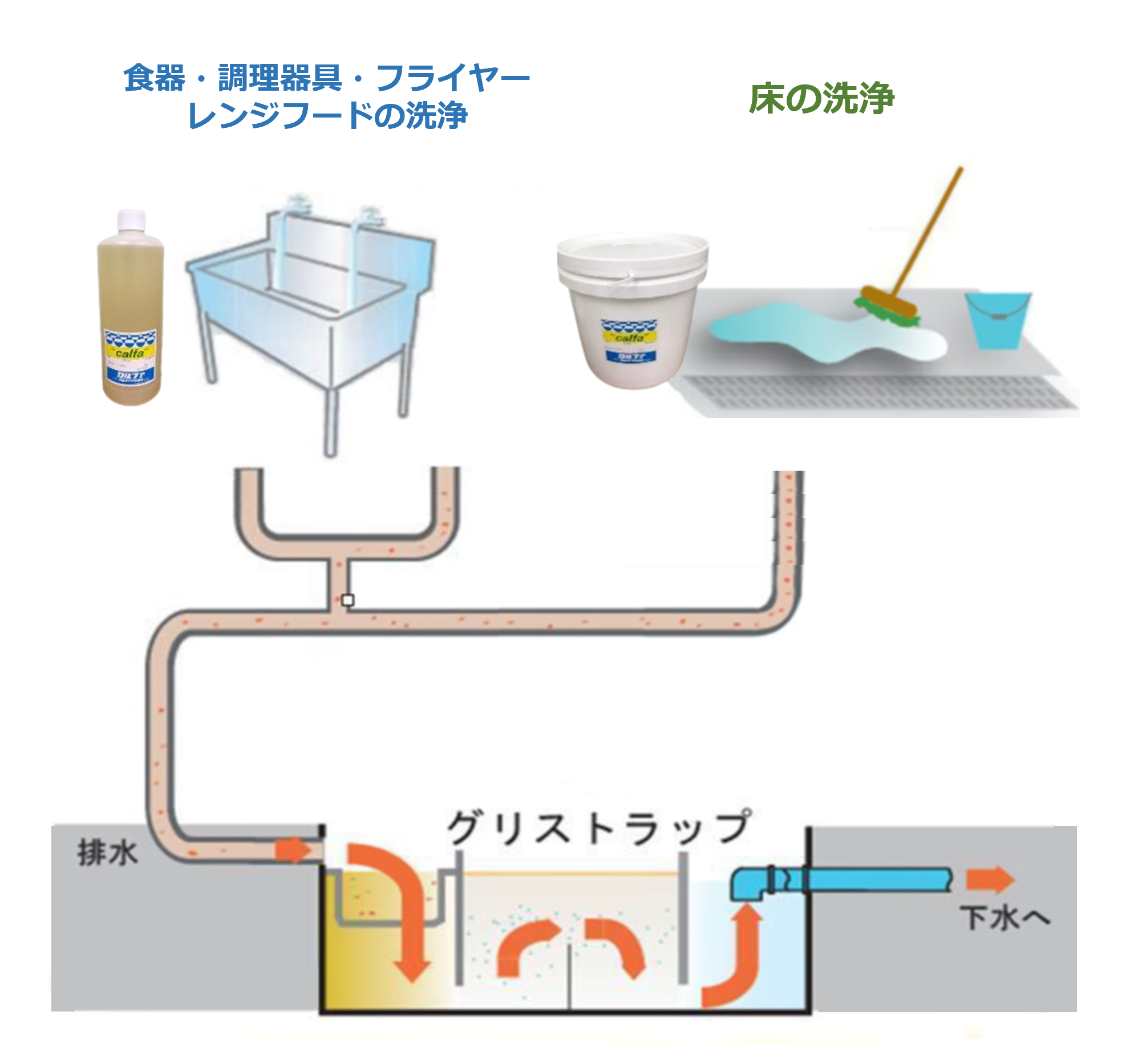

効果的な使用例

通常使用する洗剤や床洗浄剤として酵素洗浄剤を使用することで、グリストラップや配管を綺麗な状態に保つことができます。

直接グリストラップに酵素洗浄剤を投入する作業が不要になるため、非常に効果的です。

用途に合わせ、液体酵素洗浄剤と粉末酵素洗浄剤を使い分けることも可能です。

使用事例1:駅ビル内の飲食店

毎日閉店時にグリストラップを清掃していますが、利用客数が多いことから、1日でもグリストラップにかなりの油分が溜まります。

粉末酵素洗浄剤を使い、グリストラップの洗浄を行いました。

◆グリストラップの洗浄の様子

洗浄前

1営業日でのグリストラップの状態。

毎日閉店時にグリストラップを清掃していますが、利用客数が多いことから、1日でも油分等がかなり多く出ます。

投入後5分経過

投入後、すぐに反応が始まり、グリストラップ全体が白またはクリーム色に変色します。

(浮遊している油分の種類や状態により変化)

臭みの元である硫化水素ガスが分解され、嫌な臭いは激減します。

洗浄剤投入後10分経過

時間の経過とともに、表面の白色系の浮遊物が固形化していきます。

最終的にはふわふわのオカラやグミのようになり、すくい取りやすくなります。

すくい取った浮遊物は、乾燥させて一般廃棄物で処理可能です。

使用事例2:食肉加工工場(大型グリストラップ)

油分排出量が多いため、グリストラップに油脂がかなり溜まっており、悪臭もかなり強い状態でした。

配管も定期的にバキューム清掃を行っていますが、油脂の固着が残っている状態でした。

まずは、粉末酵素洗浄剤を使い、グリストラップの洗浄を行いました。

その後、日常的にも使用する洗剤も酵素洗浄剤に切り替えました。

(まな板や包丁の洗浄に液体酵素洗剤、床の洗浄に粉末洗浄剤を使用)

◆グリストラップの洗浄の様子

洗浄前

前回のバキューム清掃から約2週間経過。

表面は油脂分がかなり溜まった状態です。

硫化水素ガス濃度は25ppmを超えており、かなりの悪臭が発生しています。

洗浄剤投入直後

瞬時に白濁化し、分解反応が始まります。

同時に硫化水素ガスも分解し、悪臭は瞬時に大幅に低減します。

洗浄剤投入後90分経過

滞留していた油脂分は、白濁色系の浮遊物(有機物)に全て変化。

触れてみるとサラサラな状態で、ほぼ無臭状態。

この浮遊物は乾燥させた後、一般廃棄物として 廃棄することが可能です。

◆日常的に酵素洗浄剤を使用することで、配管の詰まりが解消

酵素洗浄剤使用前の配管

豚の油脂が配管に固着しており、半年に一度、高圧洗浄が不可避な状態でした。

酵素洗浄剤6か月使用

酵素洗浄剤を日常的に使い続けることで、高圧洗浄で取り切れなかった油脂の塊が大溶解しました。

分離層の様子

油分は写真のようにおから状に改質。(乾燥させて一般廃棄物として処理可能)

下部の配管水流は保たれています。(以前は詰まり油脂を吸引していました)

悪臭も大きく軽減しました。

よくあるご質問

一般的に有機物の微生物分解は、酸化分解ですので大量の酸素を消費します。

そのため、浄化槽に曝気分解を促す酸素供給設備が必要となります。また、生分解なので時間も掛かります。

グリストラップに流入する排水を想定し、油脂以外にもたんぱく質や糖質、細菌等の温床となっているバイオフィルムも分解します。

見た目の汚れだけではなく、衛生面にも効果的です。

乳化剤や鹸化剤、界面活性剤など、油脂を変性したりマスキングする成分があると、油脂の分解が抑制される可能性があります。

グリストラップから発生する悪臭の最大要因である『硫化水素』ガスを瞬時に分解し、消臭します。

設備の規模や使用されている洗剤によっても異なりますが、定期的に行っている排水処理(グリストラップや排水管等の定期洗浄)や廃油処理等の産廃コストが不要になる可能性があります。また、洗浄作業時の安全性や効率性等も含めたトータルコストとして比較すると、大半の場合はコストダウンになります。